برج خنک کننده یا کولینگ تاور چیست؟

برج خنک کننده نوعی مبدل حرارتی است که گرما را از آب به هوا منتقل میکند. اصول کاری برج خنک کننده یا کولینگ تاور بر پایه تبادل حرارتی و تبخیر آب است. این دستگاهها نقش حیاتی در حفظ کارایی و طول عمر تجهیزات صنعتی دارند. این تجهیزات در بسیاری از صنایع همچون پتروشیمی، پالایشگاهها و نیروگاهها مورد توجه قرار گرفتهاند.

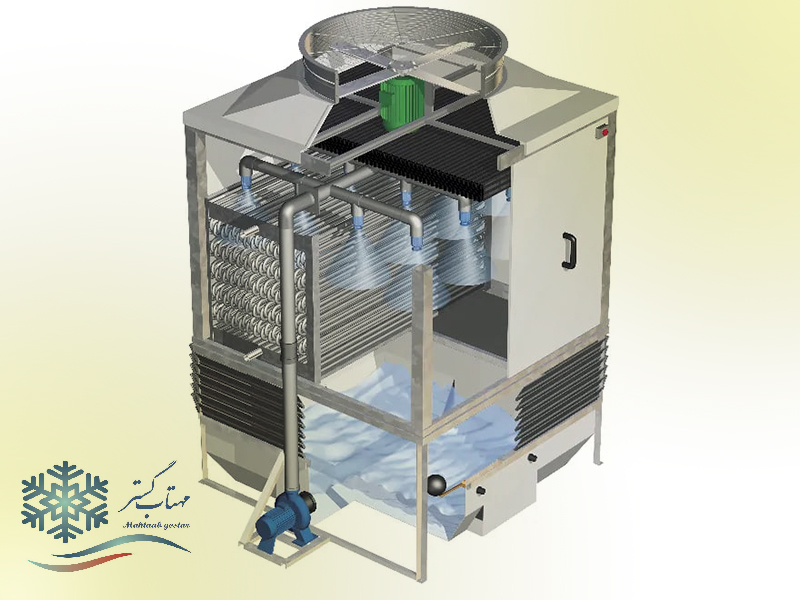

قطعات کولینگ تاور

برجهای خنک کننده شرکت مهتاب گستر از قطعات متعددی همچون پمپ، فن و نازل تشکیل شده است. در این تجهیزات آب گرم به داخل برج پمپ میشود و توسط نازلها به صورت قطرات ریز در میآید. هوای خنک از بخش پایین برج وارد و سپس در تماس با قطرات آب گرم، بخشی از حرارت آن را جذب میکند و باعث تبخیر بخشی از آب میشود. این فرآیند منجر به خنک شدن آب باقیمانده میگردد. سایر قطعات برج خنک کننده عبارتند از:

- فن یا پروانه

- سطوح خنک کننده یا پکینگ مدیا

- قطره گیر

- نازل آب پخش کن و اسپرینکلر

عوامل موثر در طراحی برج خنک کننده

در طراحی برج خنک کننده عوامل مختلفی مورد توجه قرار میگیرد. این عوامل تاثیر مستقیم بر عملکرد کولینگ تاور دارند. بنابراین باید با دقت و با در نظر گرفتن شرایط خاص هر پروژه به آنها توجه کرد. ظرفیت حرارتی یکی از عوامل مهم در طراحی برج خنک کننده است. معمولاً این ظرفیت با واحد کیلووات (kW) یا تن تبرید اندازه گیری میشود. ظرفیت حرارتی به مقدار گرمایی که دستگاه میتواند در واحد زمان دفع کند، اشاره دارد. سایر عوامل عبارتند از:

- نوع متریال

- دبی آب در گردش

- اختلاف دمای آب ورودی و خروجی از کولینگ تاور

- توان مصرفی

ظرفیت برج خنک کننده

برای محاسبه ظرفیت این تجهیزات باید عوامل متعددی را در نظر گرفت. هر یک از این عوامل بر کارایی و عملکرد نهایی برج تأثیر میگذارند. یکی از این فاکتورها نوع سیستم است. این تجهیزات در انواع مختلف همچون برج خنک کننده مدار بسته، مدار باز و فایبرگلاس موجود هستند. بسته به نوع دستگاه، ظرفیت و ابعاد آنها با یکدیگر متفاوت است.

به عنوان مثال برج خنک کننده فایبرگلاس در ظرفیتهای ۱۰ تا ۵۰۰ تن تبرید موجود است. از عوامل دیگر میتوان به دبی آب، ظرفیت بار حرارتی، دمای آب ورودی و خروجی و نیازهای شما اشاره کرد. برای منازل مسکونی، تجاری و اداری کولینگ تاور با ظرفیت ۳۰۰ تن مناسب است. در حالی که برای محیطهای صنعتی، ظرفیت این تجهیزات باید بیش از ۵۰۰ تن باشد. در غیر این صورت با کاهش راندمان و بازدهی مواجه میشوند.

دلیل استفاده از کولینگ تاور در صنایع

تجهیزات صنعتی و غیر صنعتی در طول چرخه کاری خود گرمای زیادی تولید میکنند. برای حفظ کارایی و جلوگیری از آسیب دیدن، باید این گرما دفع شود. برجهای خنک کننده و چیلر از جمله رایجترین و مؤثرترین روشها برای جذب گرمای تجهیزات صنعتی هستند. آنها قادر به دفع حجم بالایی از گرما از طریق تبخیر آب هستند. آب گرم به دستگاه منتقل میشود. در برج آب گرم با هوا تماس پیدا کرده و از طریق تبخیر، گرما را به هوا منتقل میکند. آبی که اکنون خنک شده، برای خنک سازی دستگاههای صنعتی استفاده میشود.

تاثیر کولینگ تاور بر محیط زیست

برج خنک کن میتواند تأثیرات مختلفی بر محیط زیست داشته باشد. مشکلاتی مانند نگهداری نامناسب و تخلیه آب بینظم میتوانند به محیط زیست آسیب برساند. نگهداری مناسب از برج خنک کننده مزایای فراوانی دارد و میتواند به جلوگیری از آسیب به محیط زیست کمک کند. کولینگ تاور میتواند محیطی برای رشد باکتریهای مضر مانند لژیونلا فراهم کند. با بررسی و نگهداری منظم میتوان از رشد این میکروارگانیسمها جلوگیری کرد.

همچنین با مراقبت و نگهداری میتوان از تخلیه آبهای آلوده به محیط زیست جلوگیری کرد؛ در نتیجه منابع آبی با آلودگی مواجه نمیشوند. علاوه بر پیشگیری از آسیب به محیط زیست، با بررسی مرتب، کارایی و راندمان دستگاه حفظ میشود؛ در نتیجه مصرف انرژی و انتشار مواد شیمیایی در محیط زیست کاهش مییابد. با بررسی دورهای طول عمر این تجهیزات افزایش مییابد و از نیاز به تعویض زود هنگام آنها جلوگیری میکند.

روش مونتاژ برج خنک کن

مونتاژ کولینگ تاور به معنای سرهم کردن و آماده سازی دستگاه برای بهره برداری است. در این مرحله قطعات و تجهیزاتی که طراحی شدهاند، به یکدیگر متصل میشوند. روشهای مونتاژ برجهای خنک کن بسته به نیازها و شرایط خاص هر پروژه متفاوت است. یکی از روشهای رایج مونتاژ برج خنک کننده، روش FAP است. این روش برای سیستمهای کوچکتر به کار میرود. تمامی مراحل طراحی و اتصال قطعات دستگاه در کارخانه انجام میشود. این تجهیزات پس از مونتاژ، به صورت یکپارچه به محل مورد نظر حمل و نصب میشوند. در این روش احتمال خطا در ساختار دستگاه کاهش مییابد؛ زیرا تمامی قطعات توسط تیم متخصص در کارخانه سرهم میشوند.

همچنین فرآیند نصب این تجهیزات بسیار سریعتر است. روش مونتاژ FEP برای برجهای خنک کننده با ظرفیتهای بسیار بالا مناسب است. حمل و نقل این تجهیزات به صورت یکپارچه از کارخانه به محل پروژه امکان پذیر نیست. در این فرآیند قطعات و بدنه دستگاه در کارخانه تولید شده و به محل پروژه منتقل میشوند. سپس توسط تیمهای متخصص در محل نصب مونتاژ میگردند. این نوع تجهیزات برای محیطهایی مانند پالایشگاهها، نیروگاهها و سایر صنایع به کار میروند.

انتهای رپرتاژ آگهی